工艺人员在对隔爆型零件的施工图样熟悉和掌握以及结构工艺性分析以后就可以制订零件加工的工艺路线。在制订机械工艺路线时,人们应该考虑以下基本原则。

1.制订隔爆型零件机械加工工艺路线的基本原则

在制订隔爆型零件机械加工工艺路线时,人们应该遵循的总的原则是如何保证实现机械加工的“优质、高效、低成本”,正确地选择机械加工方法、恰当地安排加工工艺顺序和合理地处理加工工序的集中与分散。这些方面都是工艺人员所必须审慎考虑的。

(1)机械加工方法确定原则

在选择

防爆电器机械加工方法时,人们应该重点考虑以下几点:

1)生产纲领和现有生产条件

按照生产纲领就可以知道生产的批量,就可以确定加工时采用什么样的设备和工装;根据现有生产条件就可以初步确定加工设备是使用现有设备还是需要添加设备,或者采用外协加工。

2)零件材料与加工方法

不同材料适应的机械加工方法是不同的,有一些适于切削加工,丽另一些则适于磨削加工。通常情况下,硬度小的材料适于切削加工,例如有色金属材料;硬度大的材料除切削加工外还适于磨削加工,例如黑色金属材料。

零件材料一般都标注在零件图中,人们可以按照图样标注材料选择合适的加工方法。

3)加工方法的加工经济精度、表面粗糙度与零件的技术要求精度、表面粗糙度

每一种加工方法都有一个恰当的加工经济精度和表面粗糙度。正确地选择符合相应加工经济精度和表面粗糙度的加工方法有利予实现待加工零件所需的精度和表面粗糙度要求。

所谓“加工经济精度”,是指在正常的加工条件下,即在使用符合标准要求的加工设备、工艺装备和相应技术等级的操作人员且不延长加工时间的情况下所能够实现的加工精度。这里列出一些加工方法的加工经济精度和表面粗糙度的相互关系,供大家在选择加工方法时参考。

①隔爆型外圆表面加工时加工方法与加工经济精度、表面粗糙度的关系参考表1。

表1 隔爆型外圆表面加工方法与加工经济精度、表面粗糙度推荐值①

加工方法 | 加工步骤 | 加工经济精度(公差等级) | 表面粗糙度Ra/um |

车削 | 粗车 | IT12-IT13 | 10~80 |

半精车 | IT10-IT11 | 2.05-10 |

精车 | IT7-IT8 | 1.25-5 |

镜削 | 粗镜 | IT12-IT13 | 10-80 |

半精铣 | IT11-IT12 | 2.5-10 |

精铣 | IT8-IT9 | 1.25-5 |

(外)磨削 | 粗磨 | IT8-IT9 | 1.25-10 |

| 半精磨 | IT6-IT7 | 0.63-2.5 |

表2 隔爆型平面加工方法与加工经济精度、表面粗糙度推荐值①

加工方法 | 加工步骤 | 加工经济精度(公差等级) | 表面粗糙度Ra/um |

娩削 | 粗铣 | IT11-IT13 | 5-20 |

半精铣 | IT8-IT11 | 2.5-10 |

精铣 | IT6-IT8 | 0.63-5 |

车削(端面) | 粗车 | IT12-IT13 | 10-80 |

半精车 | IT8-IT11 | 2.5-10 |

精镜 | IT6-IT8 | 1.25~5 |

刨削 | 粗倒 | IT11-IT13 | 5-20 |

半精刨 | IT8-IT13 | 2.5-10 |

精刨 | IT6-IT8 | 0.63-5 |

插销 | - | IT8-IT13 | 2.5-20 |

拉削 | 粗拉 | IT10-IT11 | 5-20 |

(乎)磨削 | 粗磨 | IT8-IT10 | 1.25-10 |

①同表1。

③隔爆型孔加工时加工方法与加工经济精度、表面粗糙度的关系参考表3。

加工方法 | 加工步骤 | 加工经济精度(公差等级) | 表面粗糙度Ra/um |

钻削 | (φ≤15mm) | IT11-IT13 | 5-80 |

(φ>15mm) | IT10-IT12 | 20-80 |

扩削 | 粗扩 | IT12-IT13 | 20-20 |

铸孔一次扩削 | IT11-IT13 | 10-40 |

精扩 | IT9-IT11 | 1.25-10 |

铰削 | 半精铰 | IT8-IT9 | 1.25-10 |

精铰 | IT1.25-IT10 | 0.32-5 |

拉削 | 粗拉 | IT9-IT10 | 1.25-5 |

铸孔一次拉削 | IT10-IT11 | 0.32-2.5 |

镗削 | 粗健 | IT12-IT13 | 5-20 |

半精镫 | IT10-IT11 | 2.5-10 |

精镗 | IT7-IT9 | 0.63-5 |

(内)磨削 | 粗磨 | IT9-IT11 | 1.25-10 |

④同表1。

这里应该指出的是,各种加工方法所达到的加工经济精度和表面粗糙度在各种文献中的描述是不一致的,因而表I一表3所示方法和数据仅供参考。还要强调说明,对于隔爆型零件,表面粗糙度并不是越小越好,非常光滑的表面有利于爆炸生成物通过,容易发生“传爆”,因而只要符合要求就可以了。

(2)机械加工顺序安排原则

在安排机械加工顺序时,人们应该考虑以下几项主要内容:

1)粗加工和精加工的加工顺序

通常情况下,零件的粗加工和精加工分开进行,而且先进行粗加工后进行精加工。这样安排有如下优点:

①及早地发现被加工零件存在的缺陷,例如气孔、砂眼等,及早地剔除这些零件,避免浪费人力物力。

②较好地减小零件装夹引起的弹性变形、切削热引起的热变形等因素对精加工工序的影响。

有时因情况的不同粗加工和精加工也可以安排在一起进行。例如,生产纲领小的零件的加工,或者笨重体大的零件的加工,安排在一起进行加工可以减小装夹和搬运成本。

2)基准面和功能面的加工顺序

在

加工过程中,基准面的选择十分重要。“基准面”影响着“功能面”,人们常常先加工基准面后加工功能面。这样安排的优点如下:

①有利于定位基准,例如精基准的定位。

②有利于保证加工精度。

3)主要表面和次要表面的加工顺序

一般情况下,先加工主要表面(例如平面),后加工次要表面(例如孔或键槽等)。这样的安排有如下优点:

①有利于定位基准,例如精基准的定位。

②有利于保证孔或键槽的位置度。

这里需要指出的是,在这些加工顺序安排中还有一些其他的工序,例如检验。检验应该采用三检模式(自检、互检、专检)来保证各道工序加工尺寸的正确性。通常情况下,检验应该在机械加工过程中、加工场地转换前后以及机械加工完成时进行。隔爆型零件必须进行工序检验和完工检验。

(3)机械加工工序集中原则

工艺人员在安排加工顺序时还应该考虑工序的集中性或分散性。根据每一道工序安排加工的内容多少,人们把工序过程分为工序集中和工序分散两类。

这两类工序过程各有特点:

1)工序集中

①一个零件在每道工序中加工工步内容多,因而所需工序少,工艺路线短。

②零件装夹次数少,能够较好地保证加工精度,而且节约附加工时。

③加工设备和工装相对要复杂一些。

④操作人员的技术水平要求相对要高一些。

2)工序分散

①一个零件在每道工序中加工工步内容少,因而所需工序多,工艺路线长。

②加工设备、零件装夹次数多,费力费时。

③加工设备和工装相对要简单一些。

④操作人员的技术水平要求相对要低一些。

在实际应用中,人们应该根据具体情况选择是采用工艺集中,还是采用工艺分散,抑或是两者兼之。习惯上,零件结构相对简单且生产批量又较大时常常采用工艺集中,反之则采用工艺分散。显然,这不是一个简单的采用模式。人们应该顾及多种因素,例如零件的批量、技术要求的精度、现有加工设备和工装的适应性以及操作人员的综合技术素质等,经过综合分析来确定。

2.隔爆塑零件机械加工工艺路线示例

上面简单地讨论了隔爆型零件机械加工工艺路线的制订原则,下面大概地介绍一下在防爆电气设备制造中常用的几种隔爆型零件的机械加工工艺路线。

(1)隔爆型平面

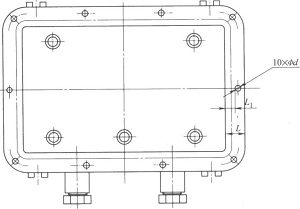

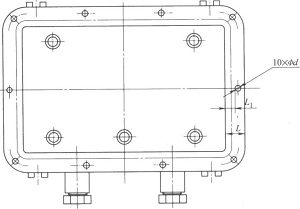

在隔爆型电气设备中,隔爆外壳的壳体和盖子之间经常采用一种所谓“平面式连接(或称法兰式连接)”的隔爆接合面结构。这是由两个相互耦合的圆环状平面或矩形环状平面(图8)组成的,是保持设备隔爆安全性能的一个至关重要的结构。

图8隔爆型平面:隔爆外壳法兰式隔爆接合面结构示意图

这样的隔爆外壳常常采用铸铁、铸钢、钢板和铸铝等材料制成。

1)平面式隔爆接合面的要求

为了保持隔爆安全性能,平面式隔爆接合面应该符合下列要求:

①隔爆接合面宽度的设计值。

②隔爆接合面的表面粗糙度(m6.3um)。

③隔爆间隙(公差)的设计值。

④隔爆接合面法兰壁厚的设计值。

这里需要指出的是,在耦合的两平面之间,理论上间隙等于零,但是实际上由于平面在加工时有一个平面度存在,所以间隙不等于零。平面度,尤其是线性尺寸大的平面,直接影响着这里的间隙值大小。这是一个不可忽视的问题。

2)确定加工工艺路线

根据上述对隔爆型平面的分析,按照工艺路线的制订原则,这里提出隔爆型平面机械加

工的工艺路线:粗车-半精车-精车,如图9a所示;或者粗刨(铣)-半粗刨(铣)-精刨(铣),如图9b所示。

由于零件在加工过程中不要求特殊处理,例如淬火,所以在图9b所示路线图中,不要刨削和铣削交叉进行,否则会增加加工设备的种类和装夹倒换次数,不符合“工序集中”原则。

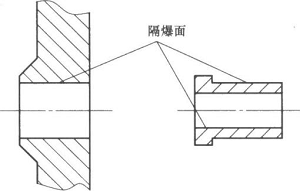

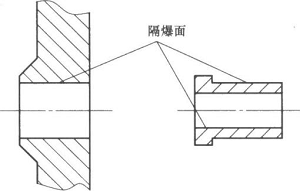

(2)隔爆型圆筒面

在隔爆型电气设备中,设备外壳有时采用圆筒式结构,而且壳体和盖子常常采用止口配合的隔爆结构(图10)。在这种隔爆结构中,隔爆参数(宽度和间隙),有时由止口的圆筒部分和平面部分一起构成,有时只由止口的圆筒部分单独构成。

这种结构的隔爆外壳常常采用铸铁、铸钢、钢板和铸铝等材料制成。

1)圆筒式隔爆接合面的要求为保证这种结构的隔爆安全性能,圆筒式隔爆接合面应该符合以下要求:

①圆筒部分隔爆接合面宽度(b)的设计值。

②平面部分隔爆接合面宽度(A,a)的设计值。

③隔爆接合面的表面粗糙度(m6.3um)。

④隔爆间隙(公差)的设计值。

⑤隔爆接合面法兰壁厚的设计值。

⑥盖子的圆筒面和平面交界处清根。

⑦壳体的(内)圆筒面和平面交界处倒角:α=45o,f小于等于1mm。

⑧当隔爆接合面宽度为L=A+b,L1=a+b时圆筒面和平面之间的垂直度(当隔爆接合面不包括平面部分时允许不考虑垂直度)。

2)确定加工工艺路线

根据上述对隔爆型圆筒面的分析,按照工艺路线的制订原则,这里提出隔爆型圆筒面机械加工的工艺路线:粗车_半精车_精车,如图11所示。

除上述加工路线外,对于铸钢件和铸铁件,有时也可以采用“粗车。半精车_+粗磨”的方案,但是不是特殊情况一般不要采用这种方案,此方案会增加工件装夹次数,不符合“工序集中”原则。

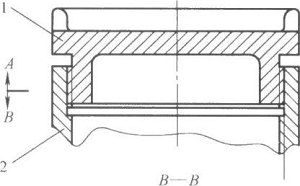

(3)隔爆型孔

在隔爆型电气设备中,设备外壳上常常有一些孔-轴式隔爆结构,例如操纵杆配合结构。这种结构常常由轴、轴套和隔爆外壳壳壁组成,如图12所示。轴套和轴构成孔.轴式隔爆结构,同样隔爆外壳壳壁和轴套也构成这种结构。

这种结构的隔爆外壳常常采用铸铁、铸钢、钢板和铸铝等材料制成;而轴套常常采用铜合金[例如,黄铜(H62)]材料制成;采用铜合金制作的轴套具有较好的耐磨性。

图12 隔爆型孔:隔爆外壳孔-轴式隔爆接合面结构示意图

a)孔.轴式隔爆结构b)隔爆外壳壳壁e)衬套(轴套)

1)孔.轴式隔爆接合面的要求

为保证这种结构的隔爆安全性能,孔-轴式隔爆接合面应该符合以下要求:

①隔爆接合面宽度(L)的设计值。

②隔爆接合面的表面粗糙度(孔:Ra 6.3um或 Ra3.2um,轴:Ra3.2um或Ra1.6um)。

③隔爆间隙(公差)的设计值。

④孔与隔爆外壳壳壁之间的垂直度不做特殊要求。

2)确定加工工艺路线

根据上述对隔爆型孔的分析,按照工艺路线的制订原则,隔爆型孔机械加工的工艺路线:钻_扩,如图13a所示;或者,钻斗粗镗,如图13b所示。

a) b)

图13 隔爆型孔机械加工路线图

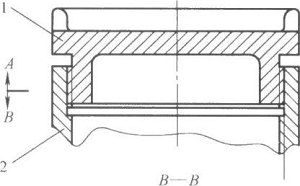

(4)隔爆型螺纹

在隔爆型电气设备中,人们有时会采用一些螺纹式隔爆结构,例如圆筒形的隔爆外壳采用隔爆螺纹来紧固盖子和壳体(图14)。这种结构由外螺纹和内螺纹的锯齿构成隔爆接合面。在实际应用中,螺纹式隔爆结构又分为圆柱形螺纹结构和锥形螺纹结构。

这种结构的隔爆外壳常常采用铸铁、铸钢和钢板材料(不得采用铝合金材料)制成。

这里以圆柱形螺纹结构为例进行分析。

1)螺纹式隔爆接合面的要求

为保证这种结构的隔爆安全性能,螺纹式隔爆接合面应该符合以下要求:

①螺距(P大于等于0.7mm)的设计值。

②精度(中等)。

③啮合扣数的设计值。

④啮合长度的设计值。

⑤公差为6H/69(GB/T 9145--2003)。

2)确定加工工艺路线

根据上述对隔爆型螺纹的分析,按照工艺路线的制订原则,隔爆型螺纹加工路线分以下两种:

①攻螺纹和套扣成形

对于标称直径不大于16mm的螺纹,通常采用攻螺纹和套扣的方法成形:

·内螺纹:钻孔→攻螺纹。

在这种情况下,在工件上钻孔,且孔的直径不应该大于螺纹内经。使用丝锥攻螺纹时,有时可能需要进行两次:一攻和二攻。

图14隔爆型鳙纹:隔爆外壳

螺纹式隔爆接合面结构示意图1一盖子(外螺纹)2一亮体(内纛纹)

·外螺纹:粗车→板牙套扣。

在这种情况下,工件(或毛坯)外圆表面应该光滑,直径不应该小于螺纹外径。

攻螺纹和套扣一般的尺寸公差等级可以达到IT6-IT8,表面粗糙度可达Ra1.6—6.3um。

②车削成形

对于公称尺寸较大的螺纹,通常采用车床车削成形。这种方法可以得到不同精度和表面粗糙度的内、外螺纹。

在车削螺纹前,人们应该对工件(或毛坯)进行粗车预加工。预加工后工件的直径:对于外螺纹,不要小于螺纹外径;对于内螺纹,不要大于螺纹内经。

当然,除车削螺纹外,人们还可以采用其他方法加工出精度更高、表面粗糙度值更小的螺纹,例如铣削、磨削、滚压等;只是对于隔爆型螺纹,车削成形就可以达到要求。

从上述对隔爆型平面、隔爆型圆筒面、隔爆型孔和隔爆型螺纹提出的机械加工工艺路线可以看出,加工方法和零件材料相适应,工序安排和零件结构相适应,工序集中程度合适。当然,这不是唯一的机械加工路线,人们应该根据自身情况(机械加工能力和实践经验)来选择适合自己的方法。