隔爆型零件的结构工艺性分析

所谓零件的“结构工艺性”,就是零件的结构在机械加工和组装设备时的可行性。不合理的零件结构,不仅不容易进行机械加工,而且在组装设备时也会发生困难。显然,对它的分析是很重要的。

1.分析方法:熟悉和掌握隔爆型零件的施工图样和装配关系

通常情况下,零件图样是设计人员从已设计的(总)装配图样中拆分绘制的。尽管如此,在分析零件结构工艺性时,工艺人员还是应该首先熟悉、分析和掌握零件在装配图中的结构和位置及与相邻零件的关系,然后根据加工设备的加工能力和操作人员的操作水平提出加工工艺方案或零件结构改进方案。

(1)零件图

在结构工艺性分析时,人们必须认真审视它的结构并掌握零件图样上标志的基本内容和主要要求:

①零件的材质,例如钢板(Q235A)、铸铁(HT250)、铸铝(ZLl04)、黄铜(H62)、塑料(ABS)等。

②零件图上的技术要求,例如,未注公差尺寸的极限偏差按GB/T 1804-m;对于铸件和焊接件,精加工后进行水压试验(例如,试验压力为1.5MPa,历时10—12s);对于铸件,未注铸造圆角不大于R3;清除飞边毛刺;理),注意保护隔爆面,如此等等。

③图样上隔爆面的标注,例如接合面宽度的公称尺寸及公差、(尤其是线性尺寸大的平面)。

④图样上规定的设计基准及其他尺寸。

(2)装配图

装配图(包括组件装配图和部件装配图),是组成设备的各个零部件的关系总成图;不合理的零件结构是无法与其他零件配合组装成设备(组件或部件)的。因此,工艺人员在熟悉零件图样时除掌握上述那些主要要求外,还必须结合装配图,分析零件在装配中的位置和与其他零部件的相互配合关系,从而确定零件结构的合理性。

在熟悉和掌握零件施工图样和装配关系并确定零件结构的合理性后,工艺人员就可以恰当地选择有利的机械加工路线。

2.分析示例:某些隔爆型零件的结构工艺性分析

这里将对一些在防爆电气设备制造中经常遇到的某些零件及相关结构进行结构工艺性分析,并提出改进方案。

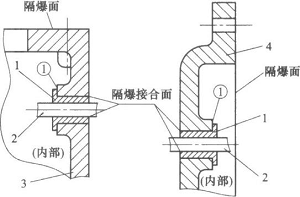

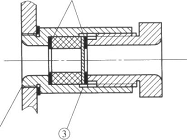

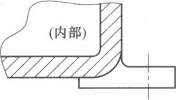

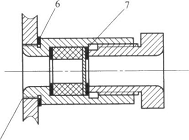

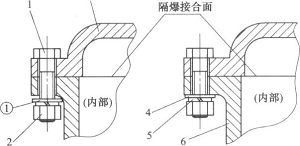

(1)小转轴(或操纵杆)轴套及隔爆结构

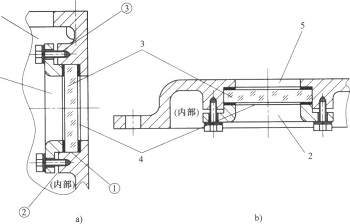

从第1章中已经知道,在隔爆型电气设备中常常使用一种小转轴或操纵杆来控制隔爆外壳内的主令开关。这种转轴或操纵杆应该通过轴套贯通隔爆外壳壳壁;而且轴套安装具有方向性,必须从内向外装配,如图1所示。

在图1a中,隔爆轴套处于隔爆外壳壳壁的内侧,加工端面①比较困难,而且安装轴套也不太方便(通常轴套与隔爆外壳壳壁为过盈配合);在图1b中,隔爆轴套处于隔爆外壳盖子的内侧,由于盖子内侧面与盖子法兰面距离小,所以加工端面①和安装轴套都比较方便。因而,在设计时人们应该采用图1b所示结构。

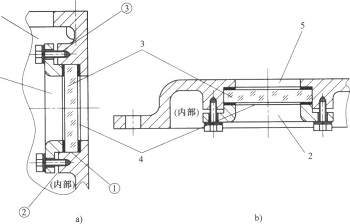

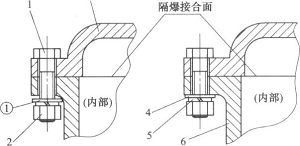

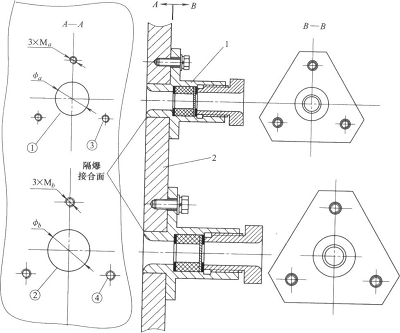

(2)观察窗及隔爆结构

a) b)

图1轴套隔爆结构示意图

a)结构不合理b)结构合理

1-轴套;2-小转糟;3-防爆外壳壳壁;4-盖子

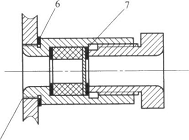

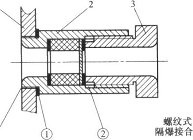

人们常常在隔爆型电气设备的隔爆外壳上设置观察窗,用以观察外壳内的工况。从防爆安全性能看,观察窗的透明件通常应该安装在隔爆外壳的内侧。于是,观察窗的设置就有两种方案,如图2所示。

在图2a中,观察窗的透明件安装在隔爆外壳壳壁的内侧,圆筒面①、圆环面②和螺孔③加工都比较困难;在图2b中,观察窗的透明件安装在隔爆外壳盖子的内侧,同图1一样,由于盖子内侧面与盖子法兰面距离小,所以加工圆筒面①、圆环面②和螺孔③比较方便。因而,在设计时人们应该采用图5.2b所示结构。

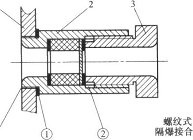

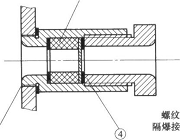

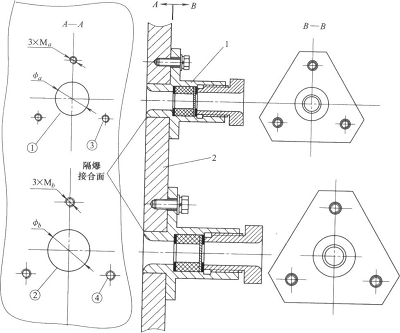

(3)电缆引入装置及防爆结构

在防爆电气设备中,尤其是隔爆型设备中,外部电缆进入外壳时必须通过电缆引入装置。在电缆引入装置中有一种叫作压紧螺母式引入装置,压紧螺母挤压密封圈,实现这里的防爆安全性能。

图2观察窗隔爆结构示意图

a)结构不合理b)结构合理

1-隔爆外壳壳壁;2-压盘;3-透明件;4-衬垫;5-盖子

压紧螺母式电缆引入装置如图5.3所示;它包含两个主要加工零件:连接件和压紧螺母。

螺纹式隔爆接合面 螺纹式隔爆接合面

图3 电缆引入装置防爆结构示意图

在图中,连接件2螺纹孔没有退刀槽,不方便加工,不合理;在图b中,连接年2螺纹孔没有退刀槽,但是退刀槽位置不合理,装配工艺性差,自制垫圈容易卡在退刀槽内,造成压不紧密封圈的后果;在图c中,连接件2螺纹孔虽有退刀槽,但是压紧螺母没有变径压头,装配工艺性差,不容易压紧密封圈。图d所示结构就消除了上述的缺陷,所以,建议在设计时人们采用图5.3d所示结构。

(4)电缆引入装置连接件及安装结构,

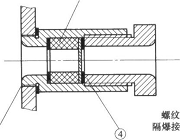

在某些防爆电气设备上,有时需要设置多个电缆引入装置,而且这些引入装置是预先制作完成,然后依靠螺钉固定或自身螺纹安装在相应位置上的,如图4所示。

图4 电缆引入装置连接件安装结构示意图

1-电缆引入装置;2-隔爆外壳壳壁

从图中看出,两个电缆引入装置分别与隔爆外壳壳壁的配合直径不一致,而且紧固螺钉直径也不同,这不仅导致机械加工工艺性差,而且在装配时紧固螺钉、垫圈等品种增加,造成装配工艺性差。

通常情况下,在电缆直径相差不大,且电缆心线截面积也相差不大的情况下,人们应该詈呈同二_亨径的引入装置。这样既可以减少零件的种类数量,又可以减少机械加工工序,降低加工和装配的工艺成本。

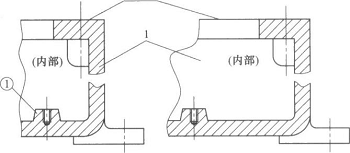

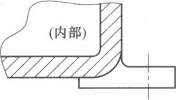

(5)设备安装底脚面结构

通用处设备还是防爆型设备,通常情况下,都必须有一个合适的安装底脚面,或称“底脚”。这个面(图5)可以是连续的,也可以是断续的。安装底脚面装的精度要求。从制作和安装工艺性讲,除特殊情况外,这种底脚面应该采用所谓“断续”的结构,有几个支撑“点”,既能保证设备安装的精度,又能减少机械加工的加工量。

在图5中,图5a表示的安装底脚面是一个连续平面,难以和安装结构件保持很好的接触,难以保证设备安装的精度和牢固可靠,而图5.5b表示的是多个(通常为4个)小的平面,能够很好地与安装结构件保持“点”接触。因而,除特殊情况外,人们在设计安装底脚面时应该采用图5b所示所示结构。

a) b)

图5设备安装底脚面结构示意图

a)结构不合理b)结构合理

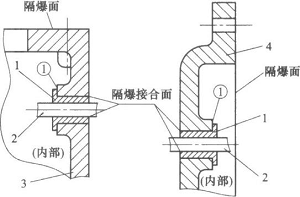

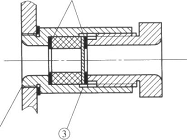

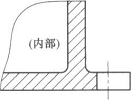

(6)隔爆型电气设备箱体-盖子的螺栓-螺母紧固结构

一般情况下,隔爆型电气设备的箱体和盖子有时采用螺栓一螺母紧固结构(图5.6)。在这种结构中,人们应该考虑螺栓通孔距离箱体壳壁的距离。在有铸造圆角的情况下,螺栓通孔应该处于连接法兰的平面上,而且还应该保证压紧螺母、平垫圈、弹簧垫圈能够压紧。

在图6a中,垫圈(Q235A)与铸造圆角相干涉,无法压紧。因而,人们在设计箱体.盖子的螺栓.螺母紧固结构时应该适当加宽法兰的宽度或者尽可能地减小铸造圆角,保证紧固后垫圈(Q235A)(①)不在铸造圆角范围内,避免干涉而压不紧,例如采用图6b所示结构。

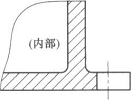

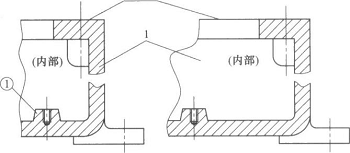

(7)隔爆型电气设备内元器件安装板底

脚孔位置结构 图5.6箱体.盖子的螺栓一螺母紧固结构示意图

在隔爆型电气设备中,元器件都是由人们事先将它固定在安装板上,然后整体地安装在设备内。显然,设备内必须设置安装板安装底脚孔,如图7所示。安装底脚孔的位置应该适于孔的机械加工(孔深应该保证外壳壁壁厚大于螺纹直径的1/3,至少为3mm),而且还要有利于安装板(部件)的安装。

从图7中可以看出,图5.7a所表示的底脚孔(①)距离外壳壳壁太近,在隔爆面宽度“投影”范围内,不利于机械加工且难以安装安装板(部件),因而人们在设计时应该采用远离壳壁的结构,如图7b所示。

除隔爆型电气设备外,其他具有类似结构的设备也应如此。

隔爆面

图7安装板底脚孔位置示意图

a)结构不合理b)结构合理