隔爆型零件机械加工定位基准的选择

在零件图样设计和机械加工过程中,为了保证零件各个表面相互之间的位置角度和距离尺寸的精度,人们必须确定这些角度和距离的起始点,被称为“基准”。实际上,基准就是能够表征零件上这些角度和距离相互关系的起始点、线、面。

原则上,基准分为设计基准和工艺基准。设计图样上采用的基准被称作“设计基准”;机械加工工艺过程中采用的基准被称作“工艺基准”。而且工艺基准又分为几类,这里根据隔爆型零件机械加工的需要仅仅讨论一下其中的定位基准。

定位基准是指在机械加工时用于工件定位的基准,分为粗基准和精基准。

1.粗基准

所谓“粗基准”,就是在毛坯上确定的基准。粗基准的选择恰当与否,直接影响工件的加工面与非加工面的相对位置和加工余量的分配,对后续工序的加工质量有着非同一般的影响。

(1)粗基准的确定原则

一般情况下,在确定粗基准时应该遵守的基本原则是:

①毛坯作为粗基准的表面应该平整,方便装夹。

选择表面平整且尺寸足够大的毛坯面作为粗基准,可以保证定位准确,装夹方便可靠,减小附加误差。

②保证圆筒形结构壁厚均匀。

圆筒形结构包括外圆表面和内圆表面。由几何知识可知,外圆和内圆只有同心才能够保证壁厚均匀,因此应该选择外圆表面或者内圆表面作为粗基准。在这种情况下,对于铸件或锻件,由于外圆和内圆不可能完全同心,因此加工余量不可能均匀;然而不均匀的加工余量却成就了铸件或锻件圆筒形结构壁厚均匀。

③保证工件上加工面与非加工面的正确位置。

假若零件上有一些表面不需要加工,在选择粗基准时,通常应该选择与加工面有关的位置精度要求较高的那个面作为粗基准。

④粗基准一次性使用。

通常情况下,粗基准只能一次性使用;假若多次作为定位基准便会带来加工的附加误差(定位误差)。

⑤粗基准保证的加工面能够作为精基准使用。

由于粗基准只能一次性使用,所以以粗基准定位的工件加工后的加工面必须能够作为精基准,否则无法正确地进行后续工序的加工。

(2)示例

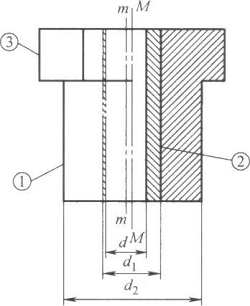

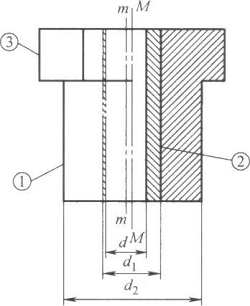

【例s.1】 在防爆电气设备上使用的电缆引入装置有一种称作压紧螺母式的(参见第1章),依靠压紧螺母挤压橡胶密封圈来密封电缆和连接件。这里的压紧螺母是一种圆筒形结构,如图5.15所示。

通常情况下,压紧螺母为铸件(例如铸铁HT250)。在图5.15中,毛坯的内孔(d)中心线为m.m。在确定机械加工的粗基准时,常常选择外圆柱面①作为粗基准(中心线为M.M);以此来加工内孔的内圆柱面②,中心线依然为膨.M。这样的选择,可能由于铸造时毛坯壁厚不均匀造成加工余量不均匀,但是可以保证圆筒部分壁厚均匀(d2一d,),六角部分③结构对称。

2.精基准

所谓“精基准”,就是在工件已加工部位上选定的基准。毛坯在第1道工序加工后形成的加工面就可以作为精基准。精基准的选择无疑对后续加工的精度和零件质量有着重要作用。

图15 电缆引入装置用压紧螺母的粗基准确定示意图

(1)精基准的确定原则

一般情况下,在确定精基准时应该遵守的基本原则是:

1)基准重合原则

基准重合原则是指在确定精基准时将设计基准作为加工时的基准的精基准确定原则。这一确定原则可以保证消除精基准与设计基准不重合而引起的附加误差。通常情况下,人们采取这种原则来确定精基准。

2)基准统一原则

基准统一原则是指确定一个精基准就可以加工多个面的精基准确定原则。这样的精基准既可以保证各加工面之间的位置精度,又可以减少工件装夹过程及引起的附加误差。

3)互为基准原则

互为基准原则是指有时多个加工面相互之间作为基准的精基准确定原则。这一确定原则可以使工件互为基准反复多次地加工,保证加工面之间能够保持较高的位置精度、形状精度和尺寸精度,常常用于零件要求加工精度和表面质量高的场合。

4)自为基准原则

自为基准原则是指在机械加工某些工序中尽可能地保持加工余量均匀,保持很好的表厩质量,以自身为基准的精基准确定原则。这一原则主要用于磨削等精加工工序中。

在防爆电气设备的应用中,大多情况下是采用“基准重合原则”或“基准统一原则”来确定精基准的。